欢迎访问!

近期,有一个产品发生型壳鼓胀,以至于在后处理工序需要大量增加打磨量,有些甚至造成铸件报废,这是什么原因造成的呢?

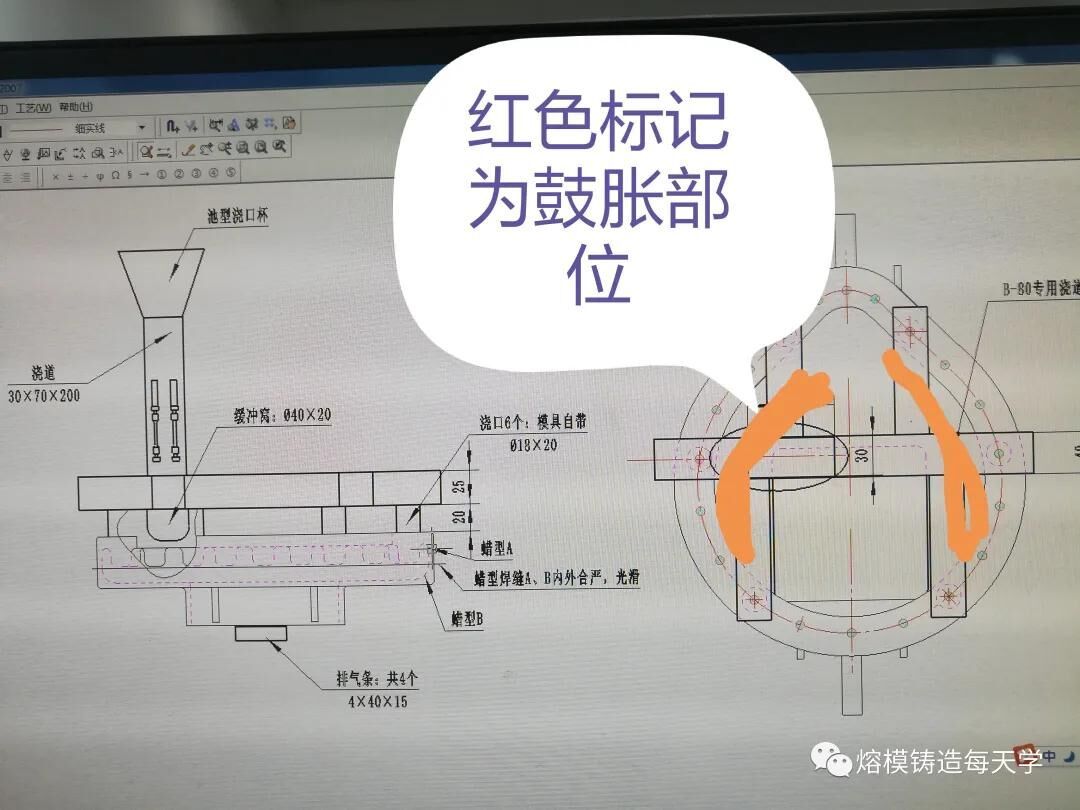

图一,红线标识位置为型壳鼓胀部位

这个产品的组合图如下。组合图上红色标记部分为鼓胀部位。

图二,产品组合图

下面我们来分析该产品型壳产生鼓胀的原因。还是按照老办法。型壳局部鼓胀,说明那一部分型壳强度不好,抵抗不了金属液的热能和动能冲击,从而导致鼓胀。那么,型壳红线部分为什么会强度不好呢?

我们知道,对于型壳来说,湿强度不好有两个原因。一个原因是型壳干燥不好,从娘胎里出来就有先天缺陷;一个原因是层数不够,进而导致强度不够。下面我们来逐个进行分析。

型壳干燥不好包括两方面:干燥不良和干燥过剩。在本产品中可能存在哪种情况呢?由于型壳鼓胀部位位于横浇道底部,而且位于周边开口槽附近。(见下图),上面有横浇道遮挡,相比较来说,铸件内部相对干燥速度要慢,周边的开口槽为最后,这是铸件内腔型壳干燥的次序。那么,就可能出现外面干燥过剩,而内腔平面干燥正好,周边开口槽位置尚未干燥,即蜡模模组干燥不同步的现象。由于硅溶胶涂料干燥的过程实际上是水分蒸发,涂层收缩的过程,由于收缩不均衡,也是产生收缩应力的过程。一旦应力超过涂层的湿强度。

图三 ,周边开口槽结构

这就有可能产生裂纹,这就为后面型壳鼓胀埋下伏笔。

还有一种情况就是干燥过快,也就是干燥过剩。干燥过快,收缩应力更大,更容易产生裂纹。干燥过快对于面层来说,只有两种情况:一是面层涂料粘度过小,二是面层使用风吹。实际面层干燥是自然干燥,因此风吹是不存在的。只有面层粘度小一种可能。

还有一点需要说明,面层能鼓起,说明面层与蜡模表面结合不好。这个我们在前面的分析中已经谈过。有三点:一是模组没有清洗(据蜡模说因为该产品为两件焊接组合而成,害怕清洗会破坏蜡模,所以把清洗免了)二是面层浆液中的润湿剂基本上没有补加,所以蜡模与硅溶胶涂料之间不能很好润湿,三是大平面涂层收缩受阻容易产生裂纹。在本例中,裂纹产生部位在蜡模底部圆台附近,也是应力集中部位。

模组因层数不够而导致强度差的情况有可能发生,但是大面积发生的情况不太可能,这里就不再赘述。

那么,从上面的分析可以看出,问题基本上出现在型壳干燥阶段,这都是湿强度。有没有可能是由于高温强度低引起的?

我们来看看高温强度的决定因素。在原材料确定的情况下,型壳的高温强度取决于型壳干燥程度以及型壳焙烧。也就是说,型壳干燥好了,焙烧透了,型壳的强度就会好。一般硅溶胶型壳焙烧温度在1020℃左右,焙烧时间在120分钟,针对本产品5层半的型壳,温度、时间足够。再者由于铸件为铝合金,型壳二次焙烧温度为450℃左右,而且铝合金密度为2.7左右,浇注温度为600℃±5℃,在重力下浇注,一般硅溶胶型壳强度足够支撑铝合金热能以及动能冲击。所以,如果型壳出现鼓胀,应该不是在高温浇注或者高温浇注只是起到了一个助力作用。

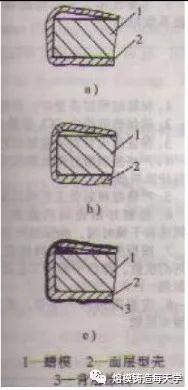

图四(a) 型壳面层局部鼓起 (b),(c)鼓起后面层破裂导致背层涂料进入间隙

还有一点大家经常忽略,那就是型壳脱蜡。型壳脱蜡时考验的就是型壳的湿强度。如果型壳干燥好,湿强度高,那么型壳脱蜡时就不会产生裂纹。相反,干燥不好,蜡的膨胀应力很大,很可能导致型壳面层破裂,进而产生型壳鼓胀。

我们来回忆一下我们的思路,强度不好,找出强度不好的原因,然后排除非主要因素。从以上的分析我们可以知道,本铸件型壳鼓胀发生的原因很有可能在于面层涂料与蜡模润湿不好,面层涂料粘度不合适以及面层干燥不同步所造成,有可能在脱蜡时产生裂纹,在焙烧时裂纹加剧,最后金属液进入型壳促进型壳破裂鼓胀。

当然,这仅仅是分析,必须经过实际的验证。比如,在脱蜡后对型壳进行损坏性试验,以确定上述分析是否正确。但很显然,生产工段在执行工艺文件时有折扣。我们知道,铸造是一个影响因素繁多复杂的过程,在其中哪个因素起主要作用必须经过实际验证。反过来说,铸造中的每一个细节都很重要,不容马虎小视。

那么,很直观的我们得出下来该产品生产时需要注意的事项:面层清洗要到位,面层涂料中润湿剂要补加,保证浆中面层润湿效果;面层涂料粘度要合适;面层干燥要均匀。

今天就聊到这,我是铸造工程师,关注我,学习不一样的熔模铸造。